ထုတ်လုပ်မှုလုပ်ငန်းစဉ်မိတ်ဆက်

ဤထုတ်လုပ်မှုလုပ်ငန်းစဉ်သည် အစာကျွေးရန်အတွက် စက်မှုလယ်ယာသုံး သောင်တင်လှောင်အိမ်ကို အသုံးပြုသည်။၎င်းတွင် sludge ၏ ကုန်ကြမ်းအတွက် လိုအပ်ချက်များ မရှိပါ။ (အညစ်အကြေး မရှိပါ။≥5CM)။၎င်းသည် ရိုးရှင်းပြီး အဆင်ပြေသည်၊ လုပ်အားနှင့် အချိန်ကို သက်သာစေသည်၊ ကုန်ကျစရိတ်ကို လျှော့ချကာ စွမ်းဆောင်ရည်ကို မြှင့်တင်ပေးသည်။

1. အစာကျွေးခြင်း- (အပြည့်အ၀ အလုံပိတ် silo တစ်ခု သတ်မှတ်ထားသည်)

ပစ္စည်းများအား ဓာတ်လှေကားဖြင့် silo ထဲသို့ ဖြည့်သွင်းပြီးနောက် feeding valve နှင့် feeding auger ကို စတင်ကာ သတ်မှတ်စံနှုန်းအတိုင်း auger သို့မဟုတ် hydraulic feeder ကို တစ်ပုံစံတည်း ထည့်သွင်းကာ ကွဲအက်နေသော ရေနွေးအိုးထဲသို့ ပစ္စည်းများ ဖြည့်သွင်းရန်အတွက် feeder ကို အသုံးပြုပါ။

2. Pyrolysis

ကွဲအက်ခြင်း၊ အပူချိန် 350 သတ်မှတ်ပါ။℃- ၄၇၀℃.ကွဲအက်နေသော ရေနွေးအိုး၏ လည်ပတ်နှုန်းသည် စက်ဝိုင်းတစ်ခုလျှင် 150 စက္ကန့်ဖြစ်သည်။ဆီအညစ်အကြေးများ ကွဲအက်ပြီးနောက် ကျန်အကြွင်းအကျန်များကို ရေအေးပေးထားသော slag bin သို့ ပို့ပေးသည့် အကြွင်းအကျန်များကို slag extractor ထဲသို့ ရောက်သွားပါသည်။အကြွင်းအကျန်များကို မြင့်မားသောအပူချိန်မှ ပုံမှန်အပူချိန်အထိ တစ်တန်အိတ်ထဲသို့ အလိုအလျောက် ထည့်သွင်းပြီး ယာယီသိုလှောင်ရန်အတွက် ထုပ်ပိုးထားသည်။

3. အပူပေးခြင်း၊ ဖိအားထိန်းချုပ်ခြင်း။

အပူပေးရန်အတွက် ပတ်ဝန်းကျင်နှင့် သဟဇာတဖြစ်သော လောင်စာဓာတ်ငွေ့ကို ပိုမိုအသုံးပြုသည်။မြင့်မားသောအပူချိန်ကွဲအက်ခြင်းတွင် 30w လောင်စာအင်ဂျင်လေးလုံးနှင့် ဂတ်စ်ဖြန်းသေနတ်လေးခု တပ်ဆင်ထားပြီး၊ ၎င်းတို့အားလုံးသည် ကွဲအက်ထုတ်လုပ်မှုအတွက် လိုအပ်သော ပုံမှန်အပူချိန်ကိုသေချာစေရန် ထက်မြက်စွာထိန်းချုပ်ထားသည်။

စက်၏ထုတ်လုပ်မှုဒီဇိုင်းဖိအားသည် ပုံမှန်ဖြစ်ပြီး၊ ပုံမှန်ထုတ်လုပ်မှုဖိအားမှာ 0.01MPa - -0.02MPa ဖြစ်ပြီး အမြင့်ဆုံးသတ်မှတ်ဖိအားမှာ 0.03MPa ဖြစ်သည်။ထုတ်လုပ်မှုလုပ်ငန်းစဉ်အတွင်း ဖိအားထိန်းချုပ်မှုအာရုံခံကိရိယာသည် ဖိအားအာရုံခံအချက်ပြမှုကို ပံ့ပိုးပေးသည်။ဖိအားထိန်းချုပ်မှုစနစ်သည် သတ်မှတ်ဖိအားအရ ဖိအားသက်သာမှု ထိန်းချုပ်မှုအဆို့ရှင်ကို အဖွင့် သို့မဟုတ် ပိတ်စေပြီး စက်ပစ္စည်းများ၏ ဘေးကင်းသောထုတ်လုပ်မှုကို သေချာစေရန် အချက်ပြသတိပေးချက်တစ်ခု ပေးပို့သည်။

3.4 ထုတ်လုပ်မှုလုပ်ငန်းစဉ်

ထုတ်လုပ်ခြင်းမပြုမီ၊ (ဆားကစ်၊ အလျှော့အတင်း၊ လေမှုတ်စက်၊ တွန်းအားပေးမူကြမ်းပန်ကာ၊ လည်ပတ်နေသောရေစုပ်စက်) အပါအဝင် လျှပ်စစ်ဒရိုက်ဗ်ကိရိယာသည် ပုံမှန်ဟုတ်မဟုတ် စစ်ဆေးပါ၊ နို့တိုက်စက်နှင့် အားသွင်းကြိုးသည် ပုံမှန်အတိုင်းလည်ပတ်နေခြင်းရှိ၊ မရှိ စစ်ဆေးပါ၊ ဉာဏ်စွမ်းအားဖြန့်ဖြူးသော ကက်ဘိနက်တွင် အမှားအယွင်းတစ်စုံတစ်ရာရှိမရှိ စစ်ဆေးပါ။ (မအောင်မြင်မီ ပြုပြင်ထိန်းသိမ်းရေးဝန်ထမ်းများထံ ဆက်သွယ်ပါ၊ တိုက်ရိုက်မစတင်ပါနှင့်)

အစာကျွေးတဲ့အဆင့်

ထုတ်လုပ်မှုအဆင့်- ထုတ်လုပ်ခြင်းမပြုမီ၊ လောင်စာအင်ဂျင်၊ လေစုပ်စက်၊ လေစုပ်စက်နှင့် လေမှုတ်ကိရိယာများသည် ပုံမှန်ဟုတ်မဟုတ် စစ်ဆေးပါ၊ ရေတံခွန်သည် ရေပြတ်ခြင်းရှိ၊ မရှိ စစ်ဆေးပါ၊ winch ၏ လေထွက်ပေါက် valve ကိုဖွင့်ထားပါ၊ slag outlet valve ကို ပိတ်ထားပါ၊ ရေနွေးငွေ့ဒရမ်၏ လေဝင်လေထွက်အဆို့ရှင်ကို ဖွင့်ထားပါ၊ ထို့နောက် အသိဉာဏ်ပါဝါဖြန့်ဖြူးရေးကက်ဘိနက်၏လည်ပတ်မှုမှတစ်ဆင့် 100 စက္ကန့်/စက်ဝိုင်းအထိ မီးဖိုကို ရှေ့သို့လှည့်စေသည်။လောင်စာအင်ဂျင်ကိုဖွင့်သောအခါ အပူချိန် 50 မြှင့်ပါ။℃ဓာတ်ငွေ့ဖြန့်ဖြူးသူ၏ vent valve ကိုပိတ်ပါ၊ အပူချိန် 150 သို့ ဖြည်းဖြည်းချင်းမြှင့်ပါ။℃- ၂၄၀℃နှင့် condensable မဟုတ်သောဓာတ်ငွေ့ကိုစတင်ထုတ်လုပ်သည်။၎င်းကို လောင်စာဓာတ်ငွေ့ ပြန်လည်ရယူသည့်စနစ်မှတစ်ဆင့် လောင်ကျွမ်းရန်အတွက် မီးဖိုသို့ ပေးပို့သည်။condensable မဟုတ်သောဓာတ်ငွေ့ပမာဏအရ၊ နှေးနှေးမီးအခြေအနေကိုထိန်းသိမ်းရန်အလှည့်တွင်လောင်စာအင်ဂျင်အရေအတွက်ကိုပိတ်ပါ။( condensable မဟုတ်သောဓာတ်ငွေ့ပမာဏ များပြားပါက၊ ၎င်းကို manual valves များမှတစ်ဆင့် လောင်ကျွမ်းရန်အတွက် အခြားစက်ပစ္စည်းအုပ်စုသို့ ပေးပို့မည်ဖြစ်သည်။ အခြားစက်ပစ္စည်းများ မလိုအပ်ပါက၊ ပိုလျှံနေသော condensable gas များကို secondary combustion chamber သို့ ပေးပို့နိုင်သည်)၊ ထို့နောက် 380-450 သို့ ဖြည်းဖြည်းချင်း တက်ပါ။℃.ကွဲအက်ကြောင်း သေချာပါစေ။condensable gas လျော့နည်းခြင်း၊

နိုက်ထရိုဂျင်သန့်စင်မှုစနစ်;နိုက်ထရိုဂျင်မဟုတ်သော condensable gas ကိုအစားထိုးရန်အတွက် သန့်စင်ထားသော ရေနွေးအိုး၊ ဓာတ်ငွေ့လက်ခံသူ၊ ကွန်ဒွန်ဆာ၊ ဆီဓာတ်ငွေ့ခွဲထုတ်သည့်ကိရိယာနှင့် ရေအေးပေးထားသော စလင်းဘင်များကို သန့်စင်ရန် အဓိကအသုံးပြုသည်။စက်ပစ္စည်းများထုတ်လုပ်ခြင်း၏ဘေးကင်းမှုကိုသေချာစေပါ။

Slagging စနစ်;slag discharge မထွက်မီ၊ winch cage ၏ air outlet valve ကို intelligent electric cabinet မှတဆင့် ပိတ်ထားရမည်ဖြစ်ပြီး၊ ash cooling system ကို transmission အတွက် ဖွင့်ထားရမည်ဖြစ်ပြီး လည်ပတ်နေသော water pump ကို ဖွင့်ရပါမည်။heavy oil valve ကိုဖွင့်သောအခါ slag discharge cage တွင်မကပ်စေရန်အတွက် လေးလံသောဆီအနည်းငယ်ကို ဦးစွာညှစ်ရပါမည်။လေးလံသောဆီများကို ညှစ်ထုတ်ပြီးနောက် heavy oil valve ကိုပိတ်ပါ။မီးဖို၏ကိုယ်ထည်သည် နောက်ပြန်ဆုတ်သွားပြီး 1-1.5 နာရီကြာ မှေးများထွက်သည်။

ကွဲအက်နေသောရေနွေးအိုး၏ပစ္စည်း- 316L သံမဏိ Q245RQ345R အမျိုးသားအဆင့်စံဘွိုင်လာသံမဏိပြား

Pyrolysis ရေနွေးအိုး အရွယ်အစားφ 2800MM*7700MM

ကွဲအက်နေသော ရေနွေးအိုး၏ ထုထည်နှင့် အပူဖလှယ်မှု ဧရိယာ- 47m3 နှင့် 80m2

ငွေ့ရည်ဖွဲ့မုဒ်နှင့် အပူဖလှယ်ဧရိယာ- ရေအေး 90m2

အဓိကဖွဲ့စည်းပုံပုံစံ- အလျားလိုက် လှည့်ခြင်း။

စနစ်ဖိအား- ပုံမှန်ဖိအား

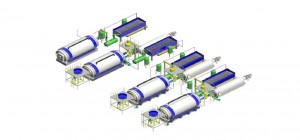

စက်ပစ္စည်းဧရိယာ- အရှည် 50 မီတာ၊ အကျယ် 10 မီတာ နှင့် အမြင့် 6 မီတာ

ပစ္စည်းအလေးချိန်: 50-60t

ပေါက်ကွဲမှုဒဏ်ခံခြင်းလုပ်ငန်းစဉ်- လျှပ်စစ်ပစ္စည်းများအားလုံးကို YB အမျိုးသားအဆင့် ပေါက်ကွဲဒဏ်ခံနိုင်သော လျှပ်စစ်ပစ္စည်းများ တပ်ဆင်ထားပါသည်။

လောင်စာဆီသုံးစွဲမှု- ဆက်တိုက်အမျိုးအစားအတွက် တစ်နေ့လျှင် သဘာဝဓာတ်ငွေ့ 600 မီတာ သုံးစွဲသည်။³/ D သည် လောင်စာဆီ 500L/D လိုအပ်သည်။

ဓာတ်အားနှင့် ဖြန့်ဖြူးရေးစနစ်- စက်ပစ္စည်းများတွင် စုစုပေါင်း ပါဝါ 46.4 ကီလိုဝပ် တပ်ဆင်ထားပါသည်။

အသိဉာဏ်ရှိသော ဒက်စတော့ ထိန်းချုပ်ရေး ကက်ဘိနက်တစ်ခု (ပါဝါထိန်းချုပ်မှု၊ အပူချိန်၊ ဖိအားဒစ်ဂျစ်တယ်ပြသမှုနှိုးဆော်သံ၊ ထိတွေ့မျက်နှာပြင် ဉာဏ်ရည်ထက်မြက်သော အဆို့ရှင်လုပ်ဆောင်ချက်နှင့် အခြားလုပ်ဆောင်ချက်များ) တပ်ဆင်ထားပါသည်။

ပျမ်းမျှတစ်နာရီလျှင် ဓာတ်အားဖြန့်ဖြူးမှုမှာ 30kw ဖြစ်ပြီး နေ့စဉ် ဓာတ်အားဖြန့်ဖြူးမှုမှာ 500-600 ကီလိုဝပ်နာရီ ဖြစ်ပါသည်။.

စာတိုက်အချိန်- Jan-09-2023